压铸机液压系统故障分析

(一)故障概况

某IP-750型压铸机的液压系统750t压铸机,所用液压泵为双联叶片泵,工作介质为水一乙二醇,其允许黏度35×10-6m2/s左右(在38℃情况下)。

某晚工作时压铸机自动停机。由于IP-750型压铸机自动停机的原因很多,如油液液位不够、液压泵吸真空、电机过载、超高压等。当时值班人员强制消除设备报警(这是设备所允许的)。重新启动液压泵,仅两、三秒钟时间,设备又停机。此时检查油位,发现油位偏低,但不足以产生报警停机。考虑到液压泵的启动及液压系统中蓄能器的充液会使液面进一步下降,于是向油箱加油200L左右,再启动液压泵,设备仍在两三秒钟后停机,说明故障仍未排除。当检查液压泵吸油口的压力继电器时,发现其在液压泵启动后马上动作,此压力继电器为负压继电器,所以,初步确定是由于液压泵吸油阻力太大,引起负压继电器动作,从而停机。

(二)故障分析

液压泵吸油阻力过大的原因一般有以下几方面:

①滤油器的问题,包括滤油器设计的通流能力不足和滤油器堵塞所引起的通流能力不足以及滤油器进油口开关未完全开启;

②吸油管的问题,包括吸油管设计过小以及在液压系统工作过程中吸油管(软管)变形;

③油液黏度过大;

④液压泵安装位置问题,包括液压泵安装位置离油箱液面过高或液面下降过大引起的相对位置变大。

液压系统IP-750型压铸机是一种成熟产品,而本机已使用了几年,由于设计不当引起故障的可能性可以排除,因此留下来的就是使用方面的原因。其中包括滤油器堵塞、油液黏度过大等。本机所用吸油管为硬管,吸油管变形可以排除,同时液压泵吸油口在液面之下,液面问题也可排除。拆下滤油器,发现滤油器堵塞严重,清洗后,安装好再启动液压泵,发现负压继电器在四秒钟后动作,设备停机。于是拆掉负压继电器,强行启动(这是违章操作),液压泵连续运转,但噪声很大,被迫停机。

从现象分析,这是很明显的因液压泵吸油阻力过大引起了气穴现象。由于滤油器清洗过,所以很可能是油液黏度问题。现场无黏度计,一时无法准确确定油液黏度。查阅原油液黏度检测资料,其黏度50×10_6mm2/s(40℃情况下),已超过压铸机的允许范围。同时由于温度较低,使黏度进一步上升,液压泵吸油更加困难。引起油温较低的原因有以下几个方面:

①环境温度低(环境温度为-3℃左右);

②液压系统停机时间长,从清洗滤油器到重新安装好,大约两小时,此时油箱冷却系统未关闭,冷却水温度很低;

③加入200L新油,其温度为环境温度。

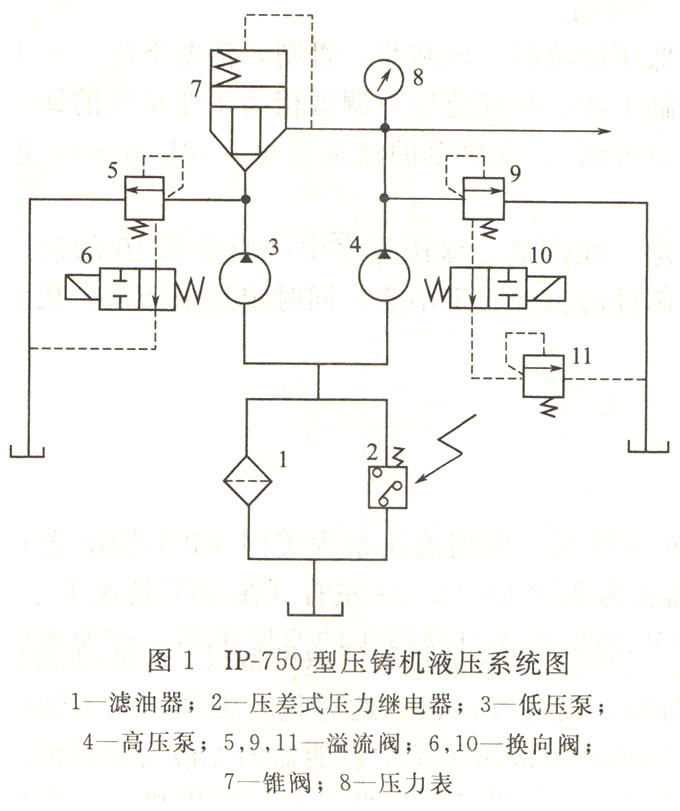

针对上述情况,考虑到本IP-750型压铸机所用工作液为水一乙二醇,向油箱加入70L蒸馏水,使其黏度下降(水一乙二醇液在长时间使用后,水分会蒸发,黏度会上升,为降低其黏度可直接加入蒸馏水),并加热油液,再启动液压泵,液压泵连续工作,但压力较低,为3MPa左右。正常工作时高压为14MPa,低压为5MPa。估计水与水一乙二醇未充分混合。低压循环加以混合,但一小时后,压力仍未上升,停机检查。分析IP-750型压铸机的油源,如图1所示。

(三)小结

通过大兰电机小编以上分析,可知液压系统IP-750型压铸机一开始由于滤油器堵塞,液压泵吸油时负压增大,从而使负压继电器2动作产生停机。后因停机时间长、环境温度低及原来水一乙二醇的黏度过高等因素,液压泵吸油阻力更大,导致停机。而负压继电器的拆除及在负压过高的情况下频繁启动液压泵,使液压泵吸油侧产生气穴现象,从而导致高压泵转子的断裂。油管加水后,液压泵正常启动,达到一定转速后,断裂的转子块与相邻两叶片由于离芯力的作用一起被甩出,突然被卡住在定子圈内,转子即对定子圈造成很大冲击,定子圈定位销被拉断。这样,定子圈被花键轴带动旋转。当定子圈在泵体内突然被卡住后,花键轴也被拉断。

编辑:大兰油泵电机02-采购顾问

http:/www.phonenos.com(大兰电机)