液压系统流量阀油路连接问题分析

本文大兰液压小编跟大家来分析下液压系统中流量阀的油路连接问题。

1、溢流节流阀只能接在执行机构的进油路上

液压缸溢流节流阀中的节流阀进出口的压差与作用在溢流阀阀芯上的弹簧力相平衡,该弹簧是个较弱的弹簧,若将溢流节流阀用于执行机构的回油路上,其出口必然通油箱,亦即溢流节流阀的弹簧腔通油箱,此时假若负载减小,溢流节流阀的进口压力就要增加,该压力很容易克服弹簧力,使进入溢流节流阀的油主要经溢流节流阀中的溢流阀口流回油箱,而不能再由节流阀来控制。

2、单向节流阀在连接管路时注意方向性(即进出油口)

3、节流调速回路中的调速元件在回路中位置不当使油温偏高

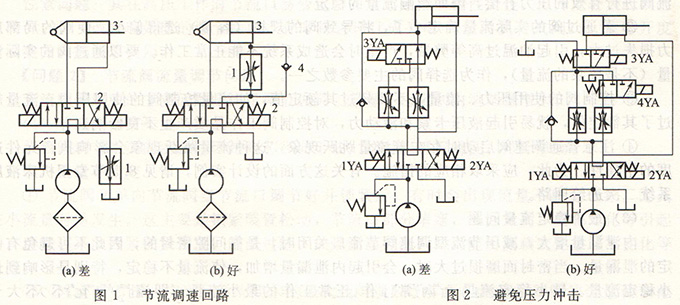

如图1(a)所示系统,工作一段时间后,油液温升过高,影响系统正常工作,其原因如下。

①液压缸3处于停止位置时,系统没有卸荷,泵输出的压力油全部通过阀2中位和阀1流回油箱,损失的压力能转换为热量,使油温升高。

②液压缸3回程时,阀2右位,回油也要经阀1回油箱,其节流损失使油温升高。

这说明在设计出口节流调速回路时,应设置好节流调速元件的位置,将系统改为如图1(b)所示,在液压缸的出油口与电磁换向阀之间安置调速阀,并增设一个单向阀4,使其与调速阀并联,达到快退时进油路经单向阀直接进入液压缸有杆腔,实现快退动作行程,可避免油液温升过高。

4、调速阀流量瞬间跳跃导致压力冲击

图2(a)是某一专用机床液压系统二次进给回路。它实现一工进一二工进一快退一停止的动作循环。在由一工进向二工进速度换接时,液压缸产生较大冲击,这是调速阀压力补偿机构在开始工作时发生流量的跳跃现象引起的。在图2(b)回路中增加了一个二位三通电磁换向阀,不难看出,调速阀在速度换接时总有压力油通过,避免了液压冲击的发生。

5、流量阀结构不合理导致调节手轮费力

流量阀是在调节手轮和复位弹簧作用下,使阀芯在阀体内移动,从而改变节流口的大小,调节流量。如果流量阀结构不合理,导致漏油、节流口阻塞,或阀芯卡住,调节手轮要克服其他阻力(包括液压力、摩擦力等),从而使调节手轮费力。

6、累计误差不消除导致分流阀同步、回路不同步

因液压缸径的制造误差,使得尽管在各个支路流量相同时,缸的行程也有误差,并且长行程的累积误差不能消除而导致分流阀同步、回路不同步。

可以通过将多液压缸机械刚性连接,使液压油通过分流阀实现合理分配、自动调节而达到同步,此方法主要使用于负载不太大的场合。

避免通过同步阀的实际流量较之其额定流量小得太多。设计同步阀(分流阀)时,规定了其额定流量和相对分流误差等参数,相对分流误差和同步阀的入口流量的平方成反比,如果实际流量偏小,将使相对分流误差大大增加。

--编辑:大兰油泵电机02-采购顾问

http:/www.phonenos.com(大兰电机)