PV2R系列定量叶片泵叶片故障及排除

1、叶片泵功用、结构及故障现象。PV2R型高压低噪声叶片泵是20世纪80年代我国引进日本油研公司专有技术生产的液压泵产品,该泵结构基本上与我国YB1系列叶片泵类似,它由定子、转子、叶片和配流盘等组成。定子过渡曲线为高次曲线,故泵的噪声较低。叶片为单一叶片,采用减薄厚度(叶片最小厚度为1.6mm)和提高定子强度等办法提高泵的工作压力(泵的额定压力16MPa)。该泵用作一种专用液压机(6台同样设备)的油源。泵在连续使用3个月后,发现1台液压机的叶片泵叶片同时折断。

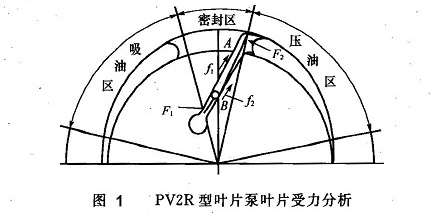

2、原因分析由叶片泵工作原理可知,泵在工作时,叶片随转子一起转动,在过渡区(压油区),叶片前后上下压力相同,叶片径向伸缩运动阻力不大。而在工作区(密封区)情况则不同,此时叶片起一个封闭高低压油腔的作用,叶片前后存在着压力差,并在叶片槽中产生倾斜现象(图1)。这样,在A、B两点,叶片与转子发生接触,产生卡紧力,随着泵的工作压力的增加,压差作用面积增大,卡紧力也会增大。此时,如果叶片未进入过渡区,叶片不作径向运动,不至折断叶片;一旦进入过渡区,叶片需作径向运动,由于该泵叶片较薄,若泵在原生产过程中带有内隐患(如叶片机械加工、热处理、材质性能漏检未达设计要求)及系统油液污染度超差等,这时叶片将会因卡紧而引起叶片折断。

另一种原因是当叶片刚进入压油区时,叶片被定子内表面推人转子槽内,因要作径向运动,但由于配流盘环形孔端部三角槽仍未连通密封腔,此时叶片处于单边受力状况,而且,叶片上下受力也不平衡,只受根部液压力;同时,叶片、转子与定子宽度间隙为15~30μm,油液中污染物大于间隙时,则容易将叶片卡紧折断。

3、防止措施及效果为防止叶片折断,一方面应采用先进的过渡曲线,使叶片运动平稳而无冲击,同时,当叶片进入压油区时,配流盘压油区环形孔端部三角槽应连通密封腔;另一方面,操作者应每月定期检查液压系统中的进、回油口过滤装置及带加油过滤的空气过滤器。该泵使用介质为46号普通液压油,其质量指标应符合有关规定,泵在使用中应经常保持油液介质清洁度,其清洁度在NAS1638中的12级以内。当定期检查油液清洁度达标时,PV2R型泵工作正常。

4、63PCY14-1型斜盘式恒压变量轴向柱塞泵噪声大与压力不能上调故障及诊断排除

①故障现象某新设备液压系统使用国产63PCY14-1型斜盘式恒压变量轴向柱塞泵,在设备运抵后,参照威格士系列液压泵选择耐火液压油,并按要求用注油车加入系统。设备整机启动15min后,从泵至集成油路块进口处有“嘣嘣”的噪声,管路伴随有振动,用长柄螺丝刀听,在集成油路块进、回油口处有清脆金属敲击声,泵的变量头处有微弱振动和噪声,系统压力仅能升至5MPa,继续调节溢流阀,压力很难上调,且噪声急剧增大,但管路固定螺栓处无噪声。手摸上去泵壳较烫。

②原因分析在排除液压系统中溢流阀故障等原因,确认为液压泵故障后,决定拆解柱寨泵。拆开后发现有3个柱塞已与滑靴拉脱,其中2个滑靴被拉裂,1个滑靴已被拉烂,同时发现柱塞与缸套配合面有擦伤。于是立即拆下回油过滤器,发现系统从出现故障到确认液压泵损坏短短1个多小时,滤芯上就有大量金属屑,液压油被严重污染。究其原因,是由于设备制造厂家未彻底清洗油箱等液压元件,且设计存在失误,将柱塞泵泄漏油口设计在油箱内部紧靠泵的进油管所致。

③排除方法及效果在初步查清故障后,过滤液压油、清洗系统等,重新换上一台新的柱塞泵,但故障现象依旧。最后查出所用HS620防火油的黏度为43mm2/s,处于PCY系列柱塞泵生产厂要求液压油黏度;41 4~74.8mm2/s的最低限。而现场气温较高,加上HS620油润滑性较差,对国产泵而言,滑靴与斜盘之间流体静压支承效果较差,滑靴不能浮起而形成油膜、导致极短时间内柱塞泵损坏,据此认为液压油选择不当。在更换液压泵后,改用抗磨液压油.设备即正常运转。

--编辑:大兰油泵电机02-采购顾问

http:/www.phonenos.com(大兰电机)