节流调速回路中调速阀前后压差压力分析

本文大兰液压厂家跟大家探讨下节流调速回路中调速阀的前后压差压力分析。

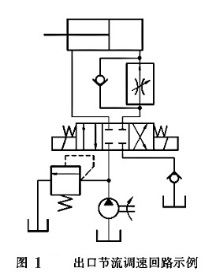

在图1所示的液压系统中,液压泵为定量泵,换向阀为三位四通O型电磁换向阀,调速阀装在液压缸的回油路上,所以这个回路是调速阀回油节流调速回路。

液压系统的故障现象是:在外载荷增加时,液压缸的运动速度出现明显的下降趋势。这个现象与调速阀的调速特性显然是不一致的。

检测与调试发现,液压系统中液压元件工作正常。液压缸运动在低载时,速度基本稳定,增大载荷时,速度明显下降。调节溢流阀的压力:将溢流阀的压力调高时,故障现象基本消除;将溢流阀的压力调低时,故障现象表现非常明显。

调速阀用于系统调速,其主要原理是利用一个能自动调整的可变液阻(串联于节流阀前的定差式减压阀)来保证另一个固定液阻(串联于减压阀后的节流阀)前后压差基本不变,从而使经过调速阀的流量在调速阀前后压差变化的情况下保持恒定,于是执行机构运动速度在外载荷变化的工况下仍能保持匀速。

调速阀中,由于两个液阻是串联的,所以要保持调速阀稳定工作,其前后压差要高于节流阀作调速用时的前后压差。一般,调速阀前后压差应保持在0.5~0.8MPa压力值范围,若小于0.5MPa时,定差式减压阀不能正常工作,也就不能起压力补偿作用。显然节流阀前后压差也就不能恒定,于是通过调速阀的流量便随外载荷变化而变化,执行机构的速度也就不稳定。

要保证调速阀前后压差在外载荷增大时仍保持在允许的范围内,必须提高溢流阀的调定压力值。另外,这种液压系统执行机构的速度刚性,也要受到液压缸和液压阀的泄漏、减压阀中的弹簧力、液动力等因素变化的影响。在全载荷下的速度波动值最高可达4%。

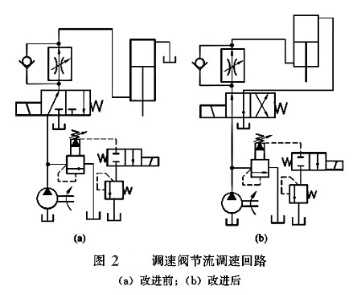

在图2(a)所示回路中,液压油经单向阀进入液压缸的有杆腔顶起重物上升,无杆腔的油液直通油箱。液压缸下降行程靠自重下降,有杆腔的油液经调速阀回油箱,即相当于调速阀回油节流调速,因此液压缸下降速度应该稳定。但这个回路的液压缸下降时速度不稳定。

液压缸下降时液压泵已卸荷,液压缸有杆腔的压力只决定于重物,与液压泵输出压力无关,因此有杆腔油液压力决定于载荷和活塞面积。

调速阀中定差式减压阀要能正常工作,调速阀前后压差必须达到0.5~0.8MPa。显然上述回路速度不稳定的原因是调速阀前后压差较低。要提高调速阀前后压差,可减小液压缸活塞的面积,但这往往比较困难。如图2(b)所示,将二位三通阀改为二位四通阀,使液压缸下降时,无杆腔输入压力油,这时系统压力由溢流阀调定,液压泵输出的压力油一部分进入液压缸,一部分由溢流阀溢回油箱。液压缸下降的速度由调速阀调定,调高溢流阀的调整压力,调速阀前后压差也相应增大,保证了调速阀正常工作的压差,液压缸的速度就符合调速阀回油节流调速的规律,不会随载荷变化而变化,液压缸就能稳定地下降。

编辑:大兰油泵电机02-采购顾问

http:/www.phonenos.com(大兰电机)